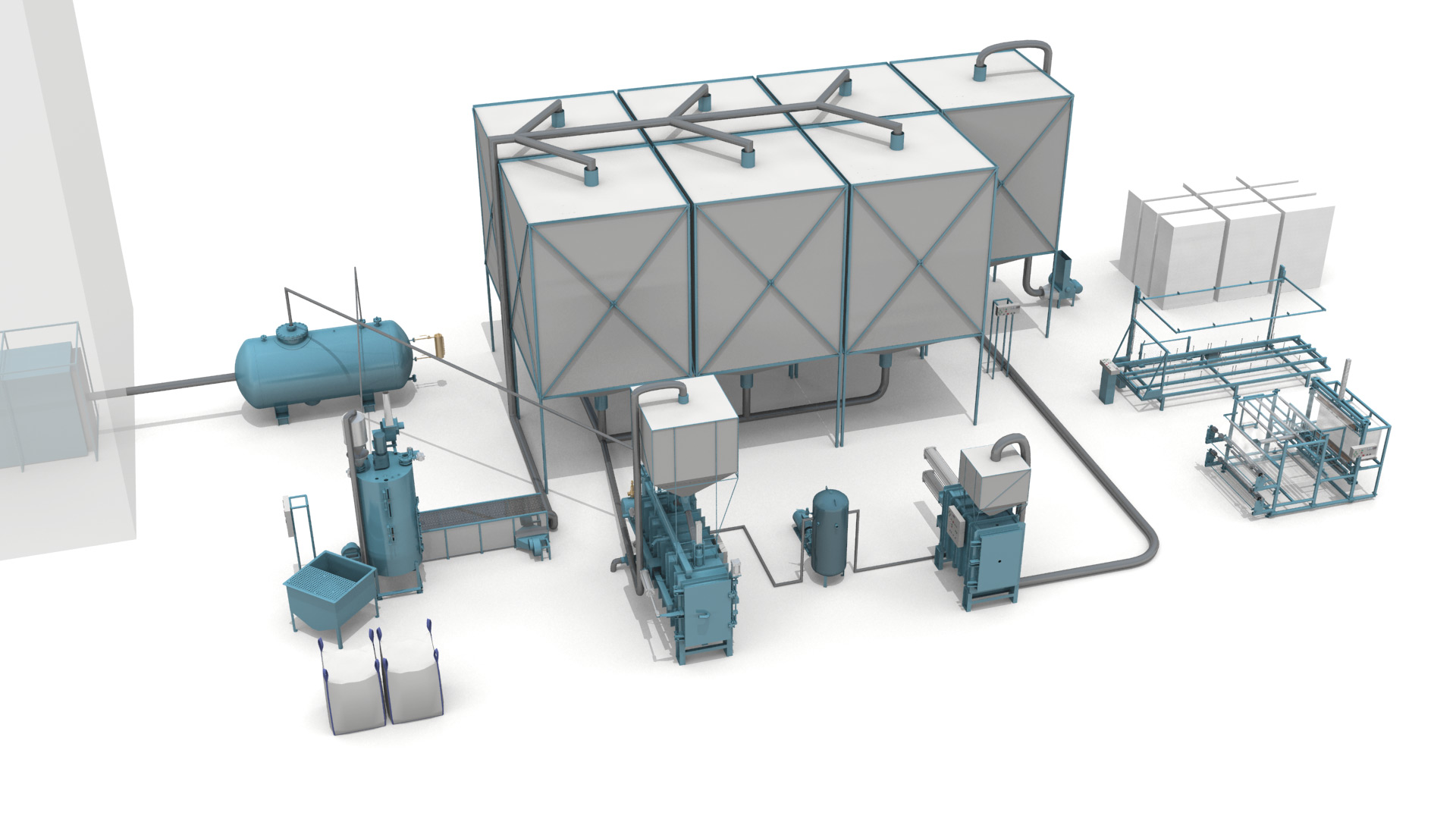

План цеха производительностью от 40 до 250 м3 пенополистирольного пенопласта в смену с блок-формой "закрытого" типа для первичного и вторичного сырья

Выберите единицу оборудования, чтобы узнать подробнее

Размеры получаемых блоков:

1000х630х2000 мм

1200х630х2000 мм

Посмотреть цех со всех сторон

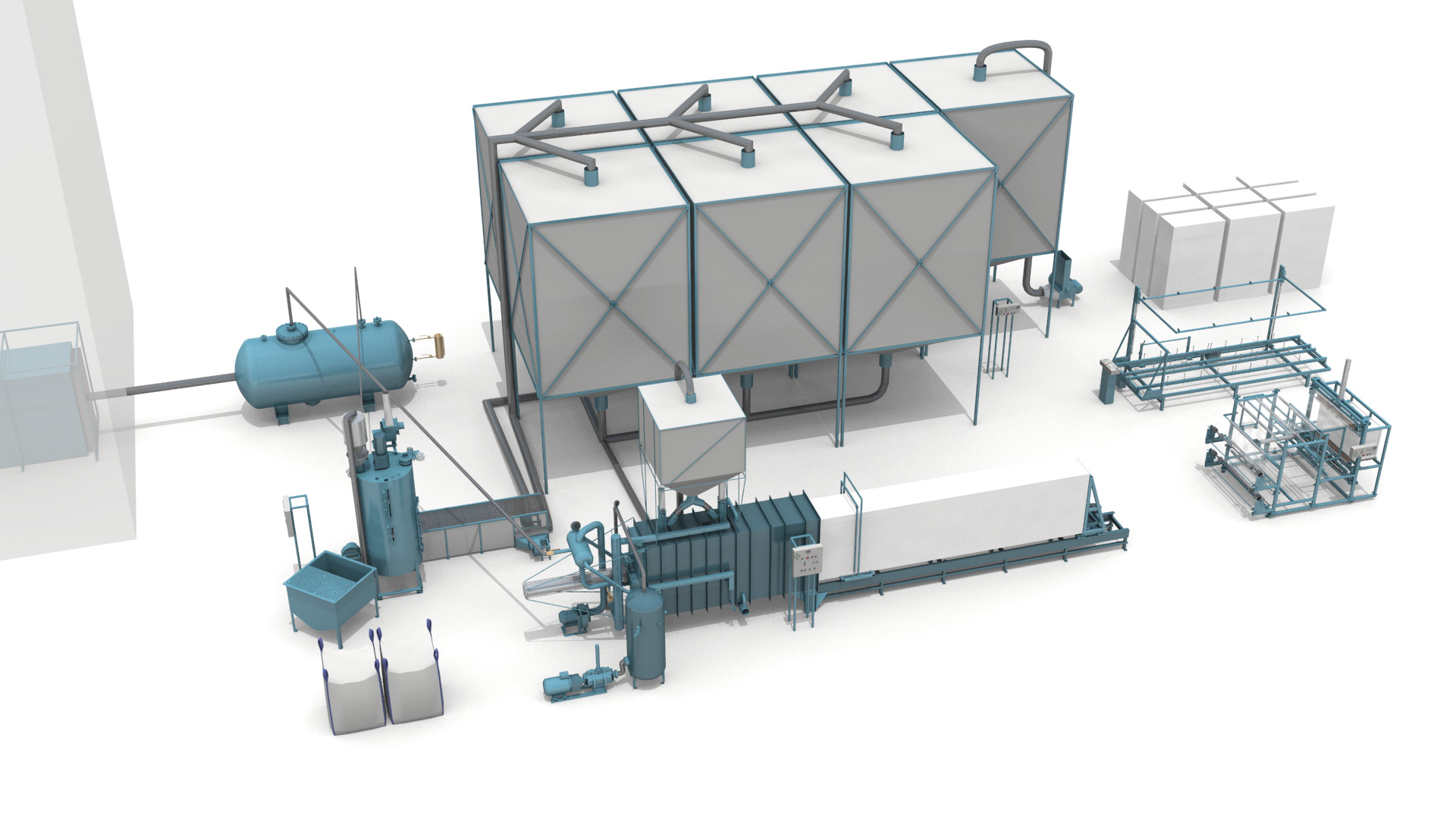

План цеха производительноcтью 40 — 80 м3 пенополистирольного пенопласта в смену с блок-формой "открытого" типа

Выберите единицу оборудования, чтобы узнать подробнее

Размеры получаемых блоков:

1000х500х1000...3000 мм

Посмотреть цех со всех сторон

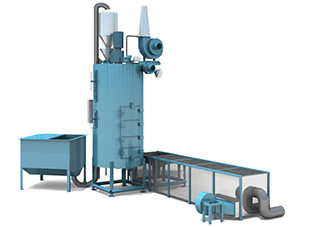

Техпроцесс производства блочного и плитного пенопласта состоит из следующих этапов: вспенивание и подготовка сырья; формовка блоков пенополистирола из гранул, нарезка блоков на листы. Таким образом, оборудование в цехе можно условно разделить на участки:

1. Участок вспенивания и подготовки гранул

|

Предвспениватель — ёмкость в которой вспенивающийся полистирол проходит обработку паром. Гранулы сырья увеличиваются в размере, становятся лёгкими шариками. Количество загружаемого в предвспениватель сырья определяет плотность, то есть будущую марку пенопласта. Для производства лёгких марок используют "большую гранулу" или подвергают сырьё вторичному вспениванию. Выгрузка может осуществляться напрямую в бункера или через сушильную установку |

|

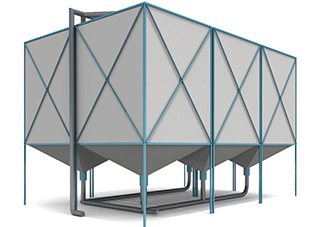

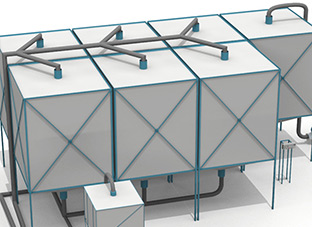

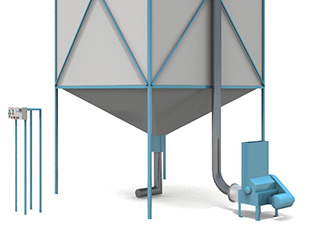

Бункера выдержки-раздачи — это силоса для хранения вспененных гранул и дроблёнки пенопласта. В бункерах происходит стабилизация только что вспененного сырья перед формовкой в блоки: без сушильной установки — не менее 12 часов. с применением сушки — от 4х часов. |

|

Пневмотранспорт используют для автоматизированного перемещения гранул пенополистирола между силосами, вспенивающим и формующим оборудованием. Представляет собой систему вентиляторов, трубопроводов с задвижками и датчиками с компьютерным управлением. |

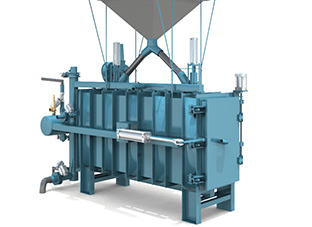

2. Участок формовки

|

Форму блока пенопласту придаёт Блок-форма, в которой под воздействием пара гранулы пенополистирола ещё раз расширяются и формуются в изделие в соответствии с внутренней поверхностью формы. Блок-формы могут быть разных размеров до 3-х метров, открытого и закрытого типа, разного уровня автоматизации |

|

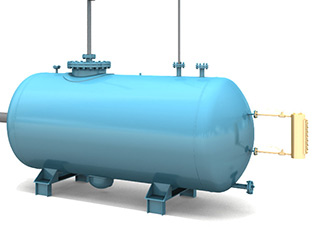

В ресивере накапливается запас сжатого воздуха, обеспечивающего работу пневматических систем загрузки сырья и выталкивая готового блока. Для охлаждения (стабилизации) блока используют установку вакуумировния, разряжающую воздух внутри блок-формы. применение вакуумирования значительно повышает производительность установки формования блоков пенопласта. |

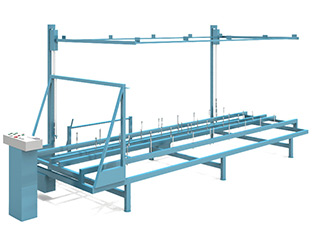

3. Участок резки и обработки блоков

|

После выдержки готовый блок пенопласта можно резать на листы или фигурные детали. Резки для пенопласта могут быть вертикальными, горизонтальными, комплексными. Резка осуществляется разогретыми нихромовыми струмами без пыли. |

|

После деления на листы и торцевания от блоков остаются обрезки, которые можно использовать в производстве в виде дробленки . Дробильная установка роторного превращает отходы пенопласта в сырьё для производства блоков и плит или полистиролбетона. |

|

Современная культура бизнеса, производства и потребления требует от предпринимателя индивидуальности и обеспечения сохранности продукции. Обе задачи решает упаковка продукта. Упаковочная машина производит заворачивание пачки листов пенопласта в плёнку со спайкой и обрезанием. |

4. Дополнительное оборудование

|

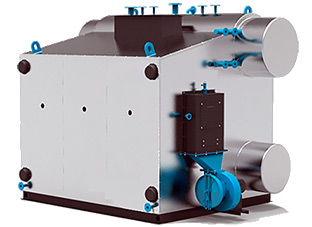

Парогенератор |

|

Паронакопитель, аккумулятор пара |